Cada día son mayores las exigencias de confiabilidad de los diferentes elementos que pueden encontrarse en las instalaciones industriales, así como las exigencias de eficiencia motivadas por factores como el coste de la energía o las regulaciones relacionadas con las emisiones de CO2 asociadas en la actividad, por ejemplo.

Estas exigencias, junto con la dificultad creciente para que una industria pueda permitirse tener unidades de reserva (especialmente para equipos costosos) y evitar una parada de producción que causaría grandes pérdidas económicas en caso de fallo, han aumentado significativamente la importancia de las labores de mantenimiento y también el interés por el mantenimiento predictivo.

A finales del pasado siglo, se produjo un gran avance en materia de mantenimiento, pasando en la mayoría de los casos de mantenimiento correctivo a mantenimiento preventivo. Desde hace unos años, se está apostando por sustituir o complementar las tareas de mantenimiento preventivo por las predictivas, con el objetivo de mejorar la confiabilidad de los equipos, aumentar su vida útil y permitir una mejor amortización.

El mantenimiento predictivo está evolucionando a gran velocidad y se está beneficiando de numerosas innovaciones en diferentes ámbitos, como la conectividad inalámbrica entre elementos (IoT), la monitorización de variables clave (KPI) que proporcionan información en tiempo real sobre el funcionamiento de un equipo y permiten conocer estadísticamente cuándo se puede producir un fallo, o el acceso a bases de datos en la nube y el uso de la inteligencia artificial para diagnosticar el estado «de salud» de una máquina en tiempo real.

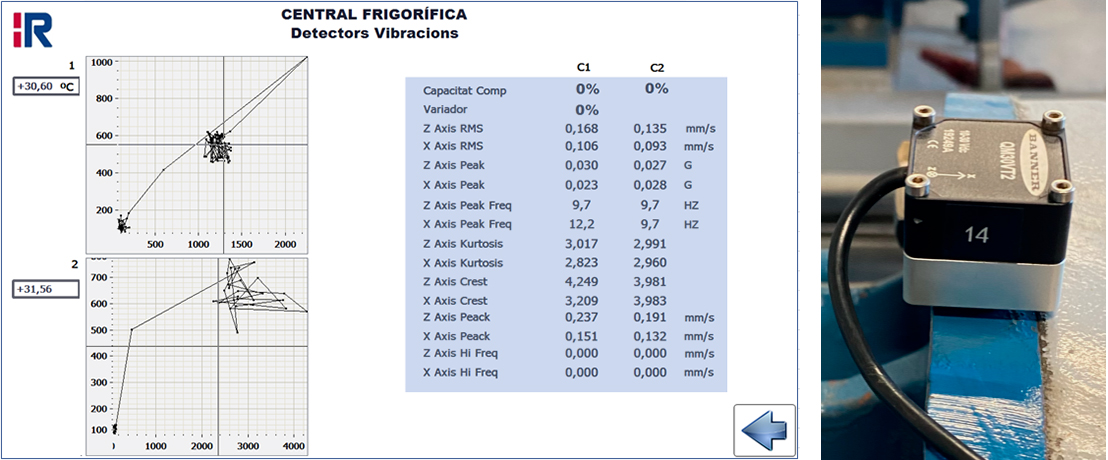

En Refrica, siempre buscamos ofrecerle el mejor servicio posible. Con esta finalidad, desde principios de año estamos implantando sistemas de monitorización de vibraciones en compresores para registrar su evolución y anticiparnos a posibles averías que podrían provocar su parada. Esto supondría un perjuicio para el cliente, tanto en lo que se refiere a la disponibilidad del recurso como a los costes de reparación, que siempre son más elevados que los de un mantenimiento planificado.

Actualmente, utilizamos equipos que miden las vibraciones en dos ejes (alineación axial y radial) para obtener el espectro de vibración del compresor en distintos regímenes de carga (compresores controlados por variador de frecuencia). De esta forma, podemos detectar anomalías en el estado de los rodamientos, por ejemplo, que podrían indicar la necesidad de avanzar las tareas de mantenimiento preventivo recomendadas por el fabricante.

Otra estrategia para realizar un mantenimiento predictivo consiste en la extracción de muestras de aceite del circuito frigorífico para analizar su estado y decidir si es necesario avanzar el intervalo de mantenimiento preventivo que se basa en las horas de funcionamiento (estadístico) en lugar de hacerlo a partir de las condiciones reales de uso del equipo, que pueden ser más exigentes de lo que se establece como estándar y, por tanto, acelerar la erosión y reducir la vida útil. Por este motivo, tomamos muestras periódicamente de los aceites de las instalaciones frigoríficas y obtenemos diagnósticos del estado mediante distintos parámetros, tales como la viscosidad, el contenido de agua y la presencia de metales en suspensión. De esta forma, podemos anticipar operaciones de mantenimiento programado, como los cambios de aceite.