Cada dia són majors les exigències de confiabilitat dels diferents elements que es poden trobar en les instal·lacions industrials, així com les exigències d’eficiència motivades per factors com ara el cost de l’energia o les regulacions relacionades amb les emissions de CO2 associades a l’activitat, per exemple.

Aquestes exigències, juntament amb la dificultat creixent perquè una indústria pugui permetre’s tenir unitats de reserva (especialment per a equips costosos) i evitar una parada de producció que causaria grans pèrdues econòmiques en cas de fallada, han augmentat significativament la importància de les tasques de manteniment i també l’interès pel manteniment predictiu.

A finals del segle passat, es va produir un gran avanç en matèria de manteniment, passant en la majoria dels casos de manteniment correctiu a manteniment preventiu. Des de fa uns anys, s’està apostant per substituir o complementar les tasques de manteniment preventiu per les predictives, amb l’objectiu de millorar la confiabilitat dels equips, augmentar la seva vida útil i permetre una millor amortització.

El manteniment predictiu està evolucionant a gran velocitat i s’està beneficiant de nombroses innovacions en diferents àmbits, com ara la connectivitat sense fils entre elements (IoT), la monitorització de variables clau (KPI) que proporcionen informació en temps real sobre el funcionament d’un equip i permeten conèixer estadísticament quan es pot produir una fallada, o l’accés a bases de dades en el núvol i l’ús de la intel·ligència artificial per diagnosticar l’estat “de salut” d’una màquina en temps real.

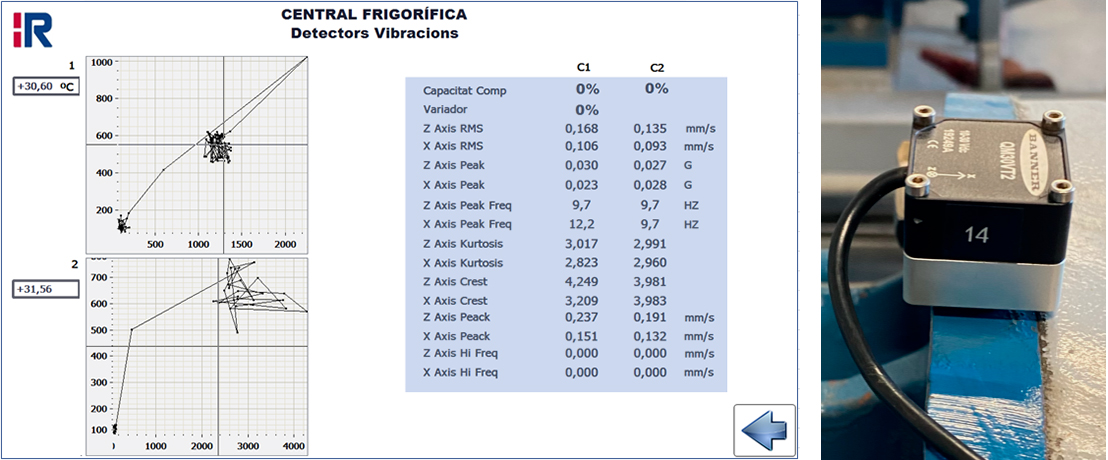

A Refrica, sempre busquem oferir el millor servei possible. Amb aquesta finalitat, des de principis d’any estem implantant sistemes de monitorització de vibracions en compressors per tal de registrar-ne l’evolució i anticipar-nos a possibles avaries que podrien provocar-ne la parada. Això suposaria un perjudici per al client, tant pel que fa a la disponibilitat del recurs com als costos de reparació, que sempre són més elevats que els d’un manteniment planificat.

Actualment, utilitzem equips que mesuren les vibracions en dos eixos (alineació axial i radial) per obtenir l’espectre de vibració del compressor en diferents règims de càrrega (compressors controlats per variador de freqüència). D’aquesta manera, podem detectar anomalies en l’estat dels rodaments, per exemple, que podrien indicar la necessitat d’avançar les tasques de manteniment preventiu recomanades pel fabricant.

Una altra estratègia per realitzar un manteniment predictiu consisteix en l’extracció de mostres d’oli del circuit frigorífic per a analitzar-ne l’estat i decidir si cal avançar l’interval de manteniment preventiu que es basa en les hores de funcionament (estadístic) enlloc de fer-ho a partir de les condicions reals d’ús de l’equip, que poden ser més exigents del que s’estableix com a estàndard i, per tant, accelerar l’erosió i reduir la vida útil. Per aquest motiu, prenem mostres periòdicament dels olis de les instal·lacions frigorífiques i obtenim diagnòstics de l’estat mitjançant diferents paràmetres, com ara la viscositat, el contingut d’aigua i la presència de metalls en suspensió. D’aquesta manera, podem anticipar operacions de manteniment programat, com ara els canvis d’oli.